2015年2月16日

「第61回(2014年度)大河内賞」の受賞者が決定し、JFEスチールが大河内記念技術賞を、新日鉄住金が大河内記念生産賞を受賞した。それぞれの受賞技術・開発概要について紹介する。

JFEスチール/粉コークス代替で都市ガス効率使用

JFEスチール/粉コークス代替で都市ガス効率使用

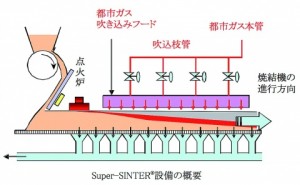

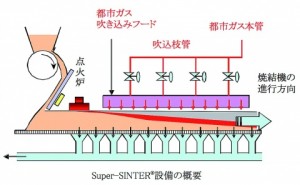

「気体燃料吹込みによるCO2排出量削減に適した製鉄原料製造技術(Super―SINTER)の開発」(大河内記念技術賞) 高炉の主原料となる焼結鉱の製造工程で、粉コークスの一部代替として炭化水素ガス(都市ガス)を使用する技術。炭化水素ガスは粉コークスと燃焼ポイントが異なるため、焼結層内の最高温度を上昇させることなく、最適な焼結反応温度を長時間保持し、製鉄プロセスのエネルギー効率を大幅に向上させる。

09年に東日本製鉄所(京浜地区)焼結工場において、世界で初めて商業運転に成功。現在では同社国内のすべての焼結機への導入を完了し、安定操業を継続している。

09年に東日本製鉄所(京浜地区)焼結工場において、世界で初めて商業運転に成功。現在では同社国内のすべての焼結機への導入を完了し、安定操業を継続している。

受賞者は同社の曽谷保博・専務執行役員スチール研究所副所長、石井邦彦・製銑技術部長、佐藤道貴・スチール研究所主席研究員、大山伸幸・製銑研究部主任研究員、渡辺芳典・京浜製銑部製銑技術室長の5氏。

新日鉄住金/転炉1基で連続溶銑予備処理

新日鉄住金/転炉1基で連続溶銑予備処理

「多機能統合型転炉法による製鋼プロセスの開発(MURC=多機能転炉法)」(大河内記念生産賞)

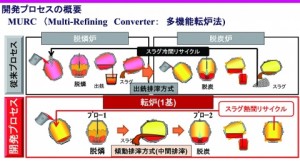

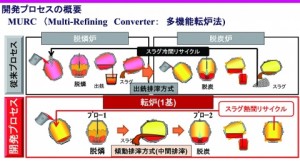

溶銑予備処理において、1基の転炉で予備脱リン処理、排滓、脱炭処理と連続して実施する画期的な技術。脱リン反応効率の向上、スラグフォーミングを用いた転炉の傾動排滓(中間排滓)、脱炭スラグの次チャージでの再利用、高速脱炭・高速排滓などの処理時間短縮が可能となる。

鋼材の高生産対応力を確保しつつ、省エネルギー化や低コスト化、低リン鋼種の大量製造が実現した。従来行ってきた大きな容量を持つ転炉を2基(脱リン炉・脱炭炉)用いる分割炉方式の予備脱リン処理法の開発から、さらにコスト低減を図ったもの。

鋼材の高生産対応力を確保しつつ、省エネルギー化や低コスト化、低リン鋼種の大量製造が実現した。従来行ってきた大きな容量を持つ転炉を2基(脱リン炉・脱炭炉)用いる分割炉方式の予備脱リン処理法の開発から、さらにコスト低減を図ったもの。

同社における開発プロセスによる処理率は全生産量の5割に達し、また従来の転炉2基の分割炉方式による溶銑予備処理を合わせると、溶銑脱リン処理率はほぼ9割に到達しており、鋼材の高品質化に大きく貢献している。

JFEスチール/粉コークス代替で都市ガス効率使用

JFEスチール/粉コークス代替で都市ガス効率使用「気体燃料吹込みによるCO2排出量削減に適した製鉄原料製造技術(Super―SINTER)の開発」(大河内記念技術賞) 高炉の主原料となる焼結鉱の製造工程で、粉コークスの一部代替として炭化水素ガス(都市ガス)を使用する技術。炭化水素ガスは粉コークスと燃焼ポイントが異なるため、焼結層内の最高温度を上昇させることなく、最適な焼結反応温度を長時間保持し、製鉄プロセスのエネルギー効率を大幅に向上させる。

09年に東日本製鉄所(京浜地区)焼結工場において、世界で初めて商業運転に成功。現在では同社国内のすべての焼結機への導入を完了し、安定操業を継続している。

09年に東日本製鉄所(京浜地区)焼結工場において、世界で初めて商業運転に成功。現在では同社国内のすべての焼結機への導入を完了し、安定操業を継続している。受賞者は同社の曽谷保博・専務執行役員スチール研究所副所長、石井邦彦・製銑技術部長、佐藤道貴・スチール研究所主席研究員、大山伸幸・製銑研究部主任研究員、渡辺芳典・京浜製銑部製銑技術室長の5氏。

新日鉄住金/転炉1基で連続溶銑予備処理

新日鉄住金/転炉1基で連続溶銑予備処理「多機能統合型転炉法による製鋼プロセスの開発(MURC=多機能転炉法)」(大河内記念生産賞)

溶銑予備処理において、1基の転炉で予備脱リン処理、排滓、脱炭処理と連続して実施する画期的な技術。脱リン反応効率の向上、スラグフォーミングを用いた転炉の傾動排滓(中間排滓)、脱炭スラグの次チャージでの再利用、高速脱炭・高速排滓などの処理時間短縮が可能となる。

鋼材の高生産対応力を確保しつつ、省エネルギー化や低コスト化、低リン鋼種の大量製造が実現した。従来行ってきた大きな容量を持つ転炉を2基(脱リン炉・脱炭炉)用いる分割炉方式の予備脱リン処理法の開発から、さらにコスト低減を図ったもの。

鋼材の高生産対応力を確保しつつ、省エネルギー化や低コスト化、低リン鋼種の大量製造が実現した。従来行ってきた大きな容量を持つ転炉を2基(脱リン炉・脱炭炉)用いる分割炉方式の予備脱リン処理法の開発から、さらにコスト低減を図ったもの。同社における開発プロセスによる処理率は全生産量の5割に達し、また従来の転炉2基の分割炉方式による溶銑予備処理を合わせると、溶銑脱リン処理率はほぼ9割に到達しており、鋼材の高品質化に大きく貢献している。

産業新聞の特長とラインナップ

産業新聞の特長とラインナップ